반도체 회로를 그리는 물감, 반도체 포토 소재의 세계

진종문

경남대학교 반도체부트캠프사업단 융합학부 전문교수

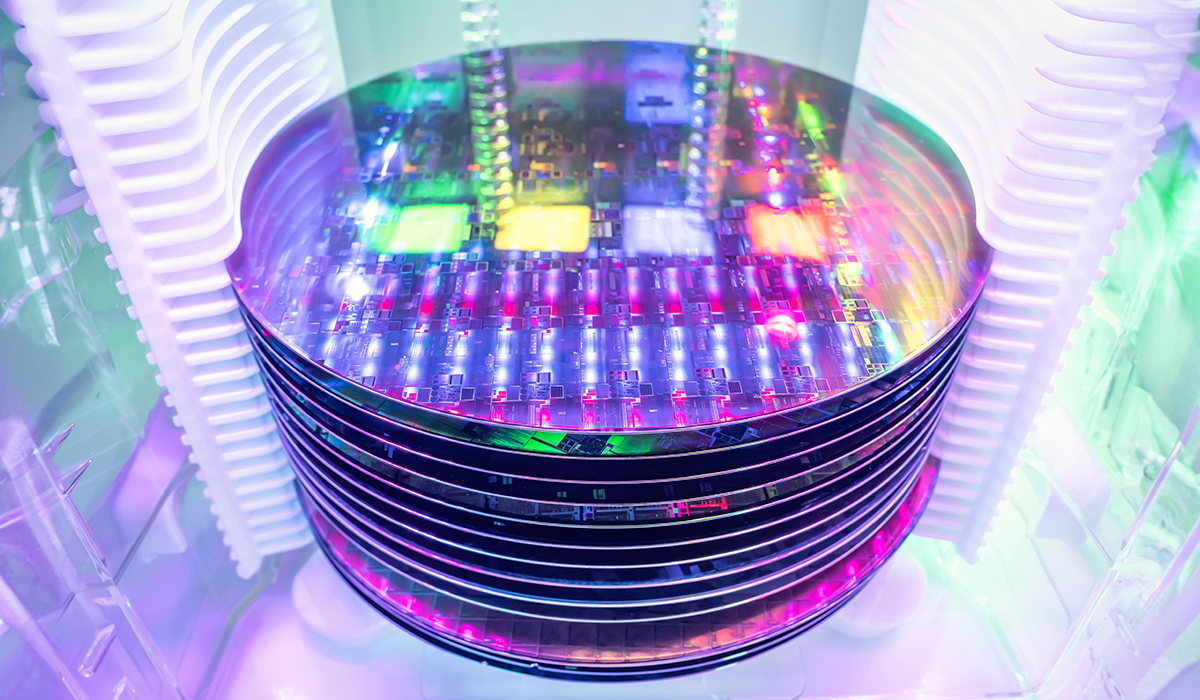

반도체, 디스플레이, 태양광 셀(솔라셀)처럼 아주 정교한 전자 부품을 만드는 과정은 마치 아파트를 짓는 것과 비슷하다. 가장 먼저 ‘토지’에 해당하는 *웨이퍼 위에 얇은 막을 차곡차곡 쌓아 기초 공사를 한다. 이후 그 위에 원하는 회로 패턴을 새기는 작업이 진행된다.

하지만 건물처럼 눈에 보이는 도구로 조각하듯 만들 수는 없기 때문에, 반도체는 물리적·화학적 현상을 이용해 정밀한 구조를 구현한다. 이때 중요한 역할을 하는 것이 빛과 그 빛을 조절하는 마스크다. 이 둘을 활용한 포토 공정에서는, 원하는 회로 이미지를 축소해 웨이퍼 위에 정확히 복사해 낸다.

이처럼 반도체와 디스플레이의 미세 회로는 인쇄와 같은 포토 공정과 불필요한 부분을 깎아내는 식각 공정을 반복하며 나노 단위로 만들어진다. 그중에서도 막이 형성된 뒤 가장 먼저 진행되는 포토 공정과, 이 공정에 꼭 필요한 *감광액(PR), *반사방지막(ARC) 등 포토 소재에 대해 알아본다.

*웨이퍼(Wafer): 실리콘 봉(잉곳)을 얇게 썬 원판으로, 반도체는 이 웨이퍼에 회로를 새기는 방식으로 만들어진다.

*감광액(Photoresist): 빛을 받으면 물리적, 화학적 변화를 일으키는 액체의 한 종류.

*반사방지막(Anti-Reflective Coating): 빛의 간섭을 막아 정밀한 회로 패턴을 형성하도록 돕는 포토 공정 핵심 소재.

.

포토 공정(Photolithography) 및 포토 소재

포토 소재를 이해하려면 먼저 포토 공정에 대한 이해가 필요하다. 반도체 포토 공정은 1970~80년대 감광액이 발라진 필름카메라 촬영 방식과 비슷하다. 웨이퍼 표면에 감광액을 고르게 바른 뒤, 회로 패턴이 새겨진 포토마스크를 통과한 자외선(UV)을 쬐어 빛에 노출된 부분과 그렇지 않은 부분을 구분한다. 그런 다음 현상 과정을 거쳐 원하는 회로 패턴을 만들어 낸다. 순서대로 정리하면 감광액 도포, 빛에 노출시키는 노광, 현상 순으로 진행된다.

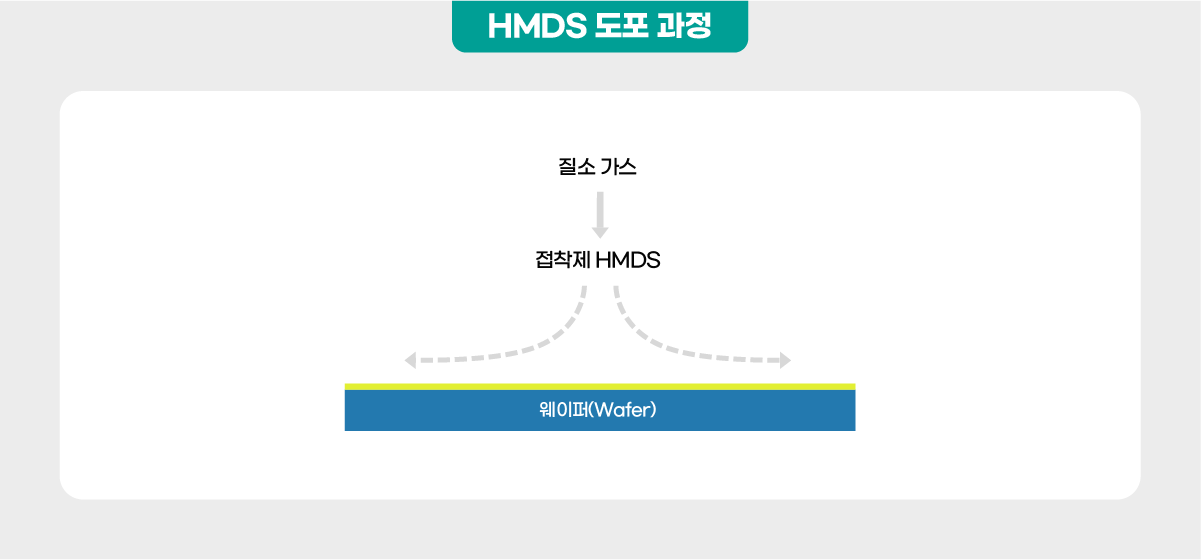

기존에는 웨이퍼 위에 감광액을 부착시키기 전에 접착제를 사용했는데 이는 감광액의 특성 때문이다. 감광액은 물과 섞이지 않는 특성(*소수성)을 가진데 반해, 산화막이 형성된 웨이퍼 표면은 반대의 성질을 가지고 있어 감광액이 웨이퍼에 잘 붙지 않는 문제가 생긴다. 이를 해결하기 위해 접착제인 HMDS(Hexa-Methyl-Di-Silazane)를 먼저 얇게 도포해 웨이퍼 표면을 감광액과 동일한 성질로 만든다. HMDS 도포 방식은 스프레이 방식과 증기 상태로 흡착시키는 방식 두 가지가 있다. 증기 방식에서는 질소 가스를 이용해 밀폐된 공간에 HMDS 증기를 고르게 퍼뜨린다. 이후 오븐에 넣고 가열하는 일명 베이크 과정을 거치면 HMDS가 웨이퍼 표면에 잘 붙고, 감광액은 HMDS 위에 안정적으로 코팅된다. 결국 포토 공정은 HMDS를 먼저 얇게 도포한 뒤 감광액을 바르는 순서로 진행된다.

*소수성(疏水性): 물과의 친화력이 적은 성질. 웨이퍼 위에 물을 뿌리면 퍼지지 않고 물방울이 응집된다.

.

반사방지막의 종류와 효과

- 하면반사방지막

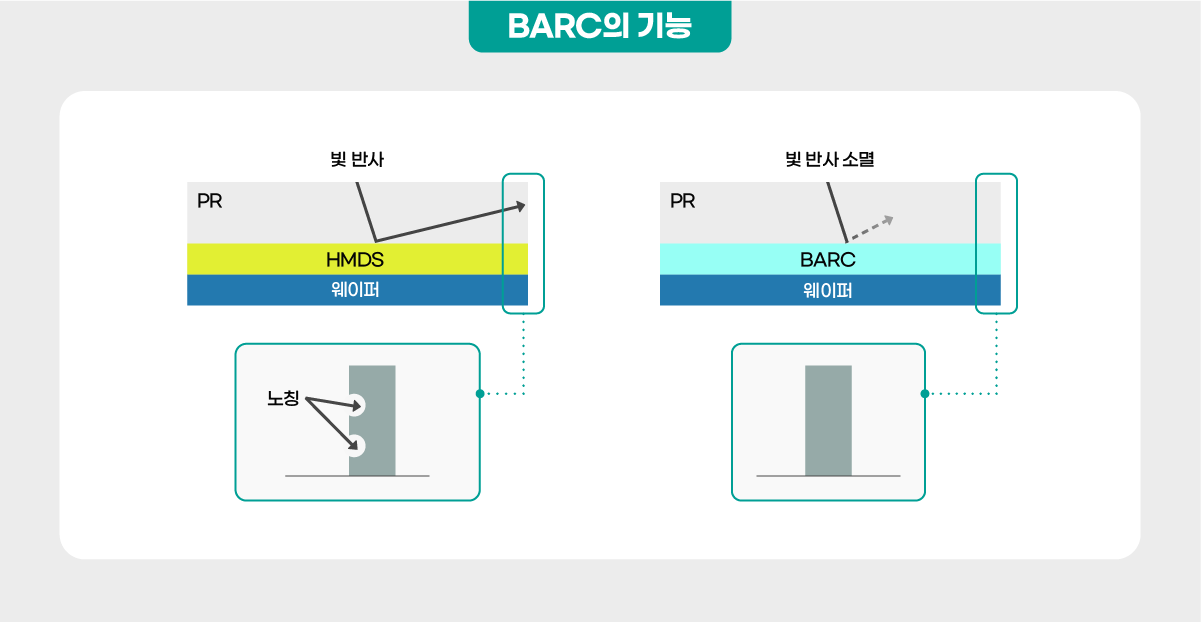

최근에는 접착제 HMDS 대신 빛 반사까지 제어할 수 있는 ‘하면반사방지막(BARC, Bottom Anti-Reflective Coat)’을 적용하고 있다. BARC는 감광막을 투과한 빛이 아래쪽 경계면에서 반사되거나 산란되는 현상을 억제해 반사율을 낮춘다. 각 막의 두께, 굴절률, 흡수율을 정밀하게 조절함으로써 반사로 인해 생기는 굴곡이나 *노칭(notching) 현상을 줄이고, 미세 패턴 형성을 방해하는 요인을 최소화할 수 있다. 이는 공정 미세화를 안정적으로 구현하는 데 필수적인 요소다.

*노칭: 반사된 파가 벽면에 감광되면 현상 후 벽면에 보이드(파인 구멍)가 발생한다.

- 상면반사방지막

빛을 노출시키는 노광 단계에서 더 미세한 패턴을 새기기 위해 공기보다 굴절률이 높은 액체를 이용하기도 하는데, 이를 액침 노광(Immersion Lithograph)이라 한다. 액침 노광의 경우 감광막 상단에도 반사방지막이 필요하다. ‘상면반사방지막(TARC, Top Anti-Reflective Coat)’은 하면반사방지막과 함께 적용되며, 빛이 반사돼 다시 위쪽 경계면에 도달했을 때 생기는 반사파와 산란파를 억제하는 역할을 한다. 동시에, 수분이 감광막 내부로 스며드는 것을 방지해 패턴의 형상 안정성을 높인다. 즉, 반사율 제어와 수분 차단, 두 가지 기능을 동시에 수행하며, 공정의 정밀도를 높이는 데 핵심적인 역할을 한다.

- 반사방지막(BARC & TARC) 효과

반사방지막의 핵심 역할은 입사된 빛의 반사와 산란을 최소화해, 감광 패턴이 정확하게 형성되도록 돕는 것이다. 반사율은 노광에 사용되는 빛의 파장에 따라 달라지며, BARC와 TARC 모두 이에 맞춰 최적화되어야 한다. 대표적인 노광 파장인 KrF(248nm)와 ArF(193nm)에 따라 재료 선택이나 공정 조건이 달라지기 때문에, 반사방지막 소재의 설계가 공정 전체의 정밀도와 직접적으로 연결된다.

.

감광액의 역할과 종류

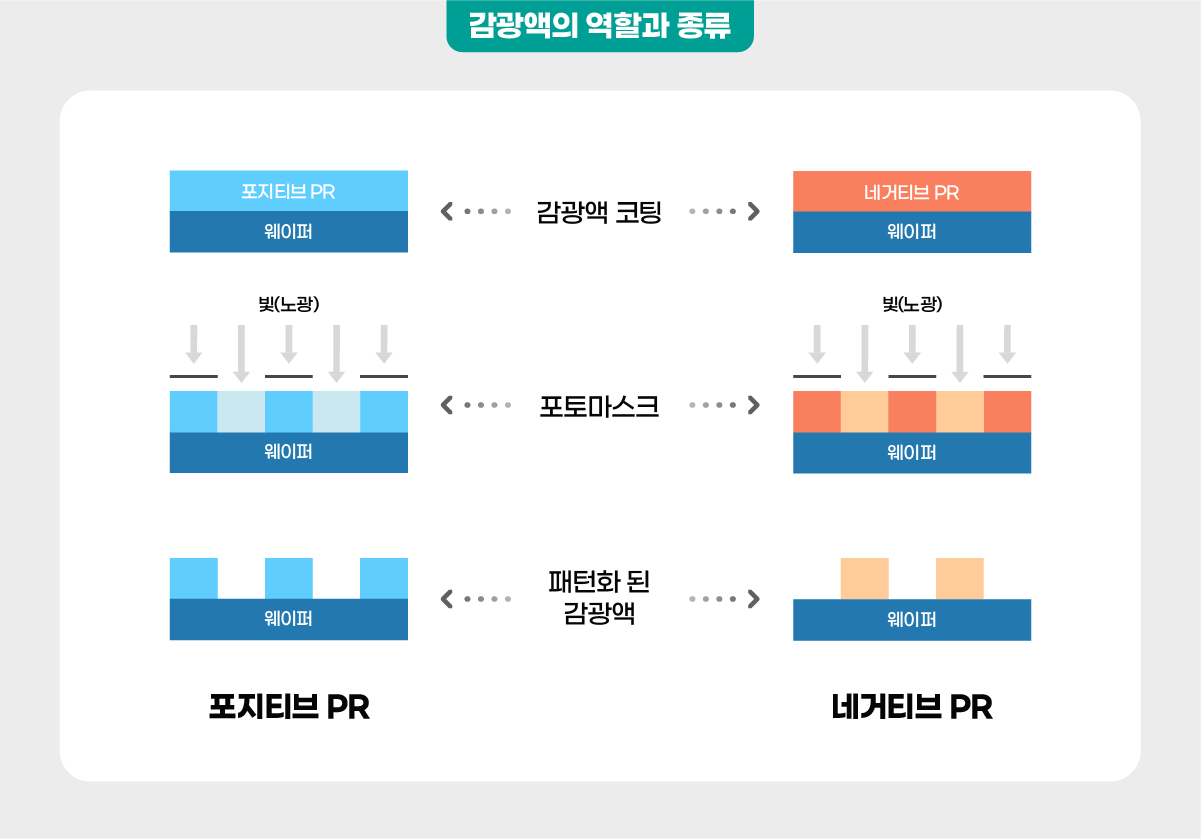

감광액은 여러 분자가 결합한 고분자 물질이다. 핵심은 이들 분자의 결합을 무력화시키는 ‘용해도’를 어떻게 제어하느냐로 노광에서 사용되는 빛의 종류에 따라 감광액의 종류도 달라진다.

먼저 빛에 감광된 후, 제거되는 방식에 따라서 ‘포지티브 PR’과 ‘네거티브 PR’로 나뉜다. 포지티브 PR은 빛을 받은 부분의 분자 결합력이 약해져 해당 부위가 용해되며 제거되는 방식인 반면, 네거티브 PR은 빛을 받은 영역의 결합력이 오히려 강화되어 견고해지고, 빛이 닿지 않은 부분이 제거된다. 이 두 방식은 감광 메커니즘뿐만 아니라, 공정 해상도·속도·내구성 등에도 영향을 미치기 때문에 공정 특성과 목적에 따라 적절히 선택된다.

빛의 파장에 따라도 사용되는 감광액의 종류가 나뉜다. 파장이 짧아질수록 더 정밀한 미세회로를 그릴 수 있어 이에 따라 감광액의 매커니즘도 진화해왔다. 긴 파장으로는 G-line(436nm)과 I-line(365nm)이 있으며 주로 PAC(Photo Active Compound), 노볼락 수지(Novolac Resin), 솔벤트(Solvent)로 구성된 감광액이 사용된다. 짧은 파장으로는 KrF(248nm), ArF(193nm), EUV(13.5nm) 등이 있고, 여기에 사용되는 감광액은 주로 PAG(Photo Acid Generator)를 사용한다. 긴 파장에서 쓰이는 PAC는 감광액이 빛을 받는 즉시 감광액의 용해도를 높이는 반면, PAG는 감광액이 빛을 받은 이후 열을 주는 과정(노광 후 베이크)을 거친 뒤에 감광 영역의 용해도를 높인다. 이러한 차이는 현상 속도, 해상도와 공정 안정성 등에서 중요한 영향을 미친다.

.

하드마스크의 역할과 효과

반도체 공정에서 마스크는 특정 영역을 보호하거나 차단하는 데 핵심적인 역할을 한다. 포토 공정에서 포토마스크는 노광 시 빛을 선택적으로 통과시키거나 차단하고, 웨이퍼 표면에 형성된 감광막 패턴은 식각이나 도핑 공정에서 하부 막을 선택적으로 보호하는 역할을 하기도 했다.

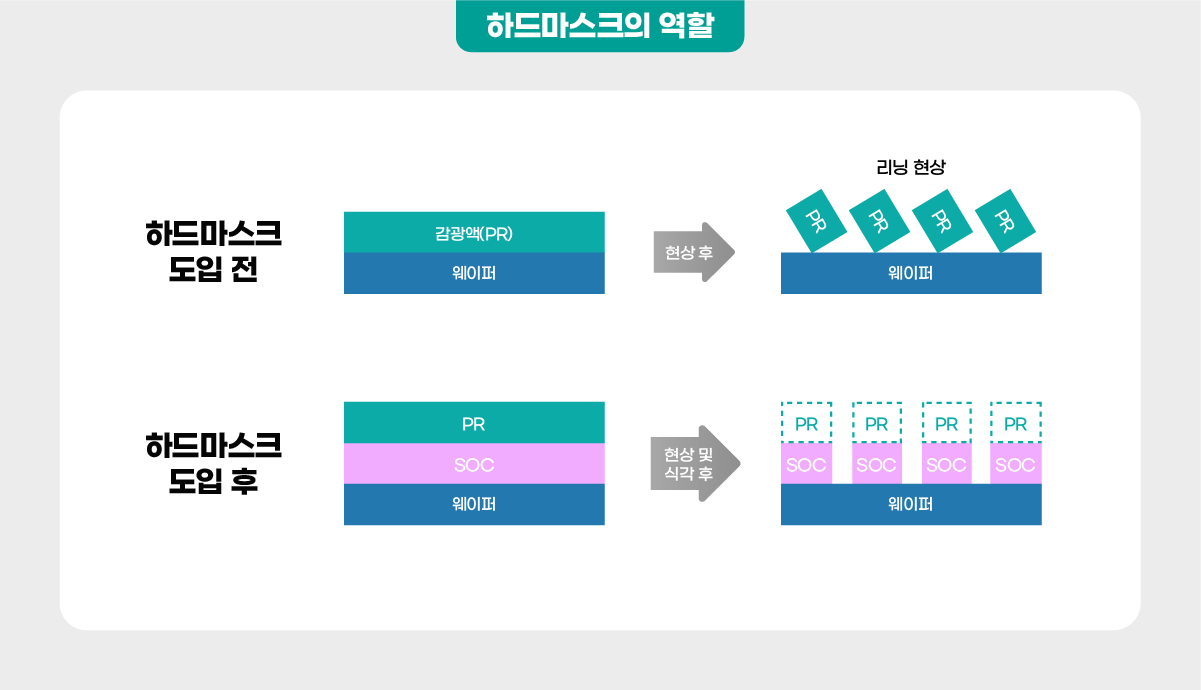

하지만 반도체 회로가 점점 더 미세해지면서, 불필요한 부분을 깎아내는 식각(현상) 공정에서 마스크 역할로 사용된 감광층의 패턴 구조가 무너지거나 기울어지는 ‘리닝(Leaning)’ 현상이 발생했다. 이를 해결하기 위해 홀쭉해진 마스크 패턴이 쓰러지지 않고 버틸 수 있도록 감광층 대신 내성이 강한 하드마스크로 대체하는 구조가 도입됐다.

하드마스크는 주로 탄소막으로 만들어지는 데 초기에는 화학 반응을 통한 증착 방법을 이용해 부착했다. 하지만 증착 공정 중 빈 공간(Void)이 생기기 쉬워 균일성이 떨어질 수 있다는 문제점이 있었다. 이를 보완하기 위해, 액상 탄소 소재를 회전시켜 웨이퍼 위에 균일하게 도포하는 SOC(Spin on Carbon) 막이 활용되고 있다. SOC는 ‘탄소 하드 마스크’라고도 불리며, 증착형 탄소막과 감광막 사이 중간 수준의 내성을 가지면서, 내구성이 강해 이후 공정에서도 안정적인 마스크 역할을 수행한다.

SOC는 반도체 회로의 미세화가 지속되면서 그 역할이 더욱 중요해지고 있으며, 현재는 포토 공정에서 형성된 회로들이 정확하게 유지되도록 하는데 필수적인 소재로 인정받고 있다.

.

반도체 첨단 소재 산업 전망

반도체, 디스플레이, 배터리 등 첨단 산업의 발전과 함께 소재·부품·장비의 중요성이 더욱 부각되고 있다. 미국 시장조사업체 TECHCET의 보고서에 따르면, 포토 공정 및 관련 소재 시장은 2029년까지 연평균 성장률(CAGR)이 약 6%를 기록할 것으로 예상되는 등 높은 성장 잠재력을 지닌 분야로 평가된다.

이러한 시장 속에서 반도체 종합 서비스를 중심으로 사업을 펼치고 있는 SK에코플랜트가 반도체 소재 분야에서의 경쟁력을 강화해 나가고 있다. SK에코플랜트는 최근 반도체 소재 기업을 자회사로 편입 추진한다고 밝혔는데, 그 중 앞서 설명한 감광액, 반사방지막, 하드마스크 등 포토 공정의 핵심 소재를 직접 개발 및 공급하고 있는 SK머티리얼즈퍼포먼스도 해당된다. SK머티리얼즈퍼포먼스는 반도체 미세화로 수요가 높아지는 EUV 감광액 제품 개발을 진행하고 있으며 코팅성이 우수한 반사방지막부터 강한 평탄화 특성을 갖는 하드마스크 제품군까지 다양하게 보유하고 있다. 포토 소재 개발에서 쌓은 고분자 소재 개발 역량을 바탕으로 디스플레이, 이미지센서 분야까지 사업 포트폴리오를 확대해 나가고 있어 앞으로의 행보에도 주목되는 기업이다.

AI 등 첨단 산업의 발전과 함께 반도체 회로의 미세화·고집적화가 가속화되면서, 이를 구현할 수 있는 정밀한 소재의 중요성은 더욱 커지고 있다. SK에코플랜트는 이러한 변화에 발맞춰 전략적 행보에 나서고 있다. 핵심 소재 기술을 기반으로 한 이 같은 움직임은 빠르게 변화하고 있는 글로벌 반도체 소재 시장에서 SK에코플랜트의 역할과 가능성을 더욱 기대하게 만든다.

.

진종문 교수는 Motorola Korea Final Test Quality 엔지니어, SK하이닉스 QRA & NAND Flash 개발본부 수석연구원을 지냈다. 저서로 『반도체 특강』, 『NAND Flash 메모리』가 있다.